Poiché le moderne apparecchiature meccaniche continuano a svilupparsi verso l'alta precisione, il carico elevato e il movimento complesso, le prestazioni dei cuscinetti a lucentezza, poiché i componenti chiave per raggiungere la rotazione e il posizionamento, influiscono direttamente sull'affidabilità e l'efficienza dell'intera apparecchiatura. Soprattutto nei campi di robot industriali, generazione di energia eolica, macchinari aerospaziali e pesanti, sono stati posti requisiti più elevati sulla capacità portante del carico dei cuscinetti a mano.

Come un tipo avanzato di cuscinetto a luci, Anello a rotelle incrociate Attrezzatura interna Ha ottenuto un'eccellente capacità di carico e un'elevata rigidità con il suo design strutturale unico, diventando la soluzione preferita per i moderni macchinari ad alte prestazioni. Questo articolo analizzerà profondamente i vantaggi di questa struttura in termini di capacità di carico, rivelando i suoi principi tecnici e le prestazioni effettive.

1. Principio di lavoro e vantaggi strutturali della struttura a rulli incrociati

1.1 Che cos'è il rullo incrociato?

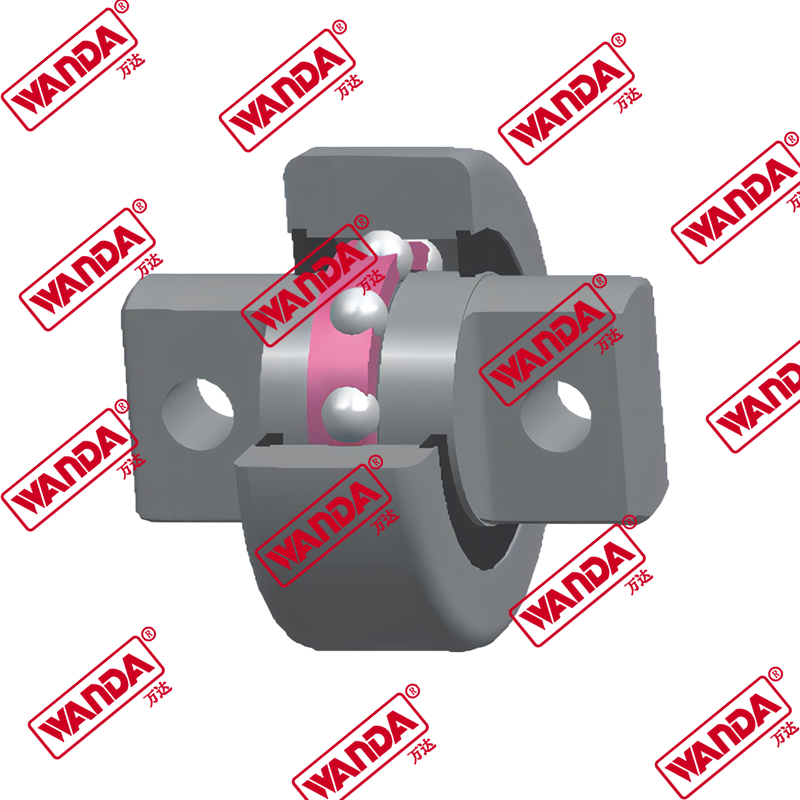

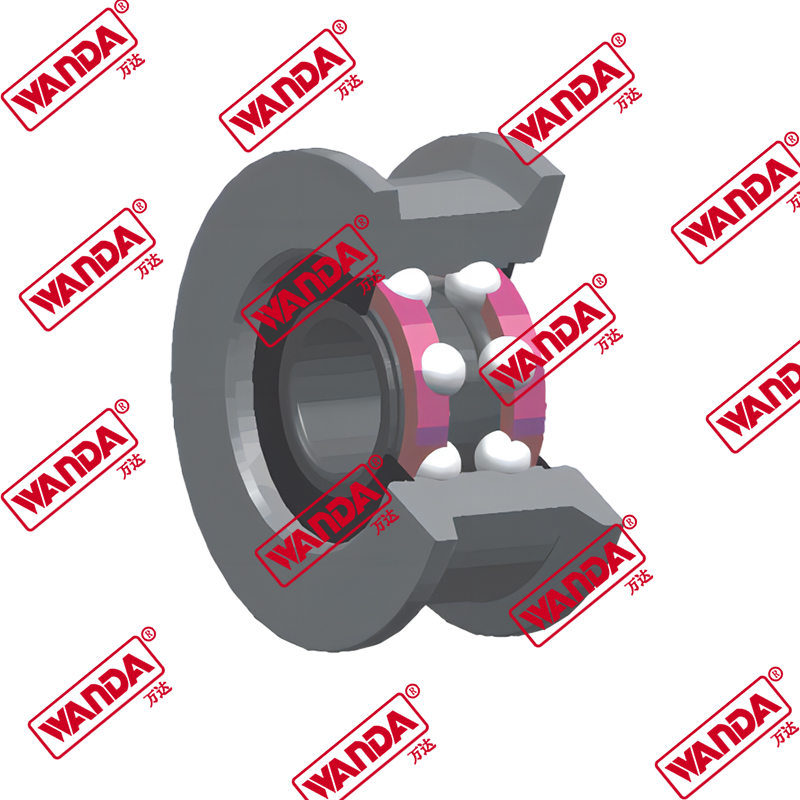

Il rullo incrociato è una struttura a rulli appositamente organizzata, il che significa che i rulli sono disposti in modo incrociato nella pista del cuscinetto da slaping, cioè i rulli adiacenti sono disposti perpendicolari l'uno all'altro. Questo layout consente ai rulli di resistere alle forze radiali, assiali e di ribaltamento su un piano contemporaneamente.

I cuscinetti a rulli tradizionali sono generalmente disposti in un'unica direzione e la forza è principalmente concentrata in un'unica direzione, rendendo difficile distribuire uniformemente il carico. La struttura a rulli incrociati raggiunge la dispersione multidirezionale della forza alternando la direzione dei rulli, migliorando così l'equilibrio del carico e la rigidità complessiva.

1.2 Innovazione di carico portata dalla disposizione incrociata

I vantaggi fondamentali della disposizione incrociata sono:

Capacità di forza multidirezionale: ogni rullo può resistere ai carichi verticali, in modo che il cuscinetto con la maniche abbia una capacità di carico combinata di carichi radiali e carichi assiali.

Surface di forza rafforzata: rispetto ai tradizionali cuscinetti a rulli, la disposizione incrociata aumenta l'area di contatto e migliora l'uniformità della distribuzione del carico.

Rigidità migliorata: poiché i rulli sono perpendicolari l'uno all'altro, la capacità della struttura di resistere alla deformazione è notevolmente migliorata, riducendo il runout e le vibrazioni durante il funzionamento.

Questo design consente alla struttura a rulli incrociati di avere una maggiore capacità di carico e migliori prestazioni dinamiche nelle stesse condizioni di dimensioni.

1.3 Coordinamento di precisione della struttura del dente interno

Il cuscinetto di tipo a piombo da dente interno integra la struttura degli ingranaggi nell'anello interno, tenendo conto sia delle funzioni di trasmissione che di supporto. I denti interni cooperano con il dispositivo di trasmissione per realizzare la trasmissione della potenza rotante e la superficie del dente e il supporto del rullo sono sincroni in modo sincrono per migliorare la stabilità della struttura generale.

Il design della struttura del dente interno sottolinea:

La precisione degli ingranaggi corrisponde alla disposizione del rullo per garantire la stabilità e l'efficienza del processo di trasmissione.

La resistenza alla superficie del dente e la capacità del cuscinetto del carico a rullo sono migliorate sinergicamente per migliorare la resistenza all'impatto e la resistenza all'usura del sistema.

La struttura del cuscinetto a spalline di tipo dente interno semplifica il sistema meccanico, riduce la catena di trasmissione e migliora l'affidabilità complessiva.

2. Il meccanismo centrale per migliorare la capacità di carico

2.1 Il principio di dispersione della forza del rullo incrociato

Il più grande vantaggio della struttura a rulli incrociati è la dispersione tridimensionale della forza del rullo:

Carico radiale: il rullo condivide il carico perpendicolare alla direzione dell'asse di rotazione, a supporto del peso e della pressione esterna dell'apparecchiatura.

Carico assiale: il carico nella direzione perpendicolare all'asse viene effettivamente portato dai rulli incrociati per garantire la stabilità dell'attrezzatura nella spinta e nel tiro all'indietro.

Momento di ribaltamento: poiché le direzioni a rulli si incrociano, può resistere alla forza di ribaltamento sull'attrezzatura e prevenire la deformazione dei cuscinetti o il fallimento precoce.

Questa distribuzione della forza multidirezionale rende il cuscinetto a rulli incrociati che migliora significativamente la sua capacità di carico rispetto alla tradizionale struttura a rulli a direzione singola, garantendo al contempo la rigidità strutturale.

2.2 Progettazione del rapporto di contatto elevato

Il rapporto di contatto si riferisce al numero e all'area di contatto tra il rullo e la pista, che influisce direttamente sulla capacità di portamento del carico e la stabilità della trasmissione. La struttura a rulli incrociata aumenta il rapporto di contatto del rullo e della pista attraverso la disposizione incrociata:

Più punti di contatto condividono il carico e riducono la concentrazione di sollecitazione a punto singolo.

L'aumento dell'area di contatto riduce la pressione per unità di area e migliora la resistenza all'usura.

Migliorare la stabilità della trasmissione e ridurre il carico di impatto di ingranaggi e rulli.

Il design ottimizza la lunghezza del rullo e la forma della corsa per ottenere il miglior angolo di contatto e la distribuzione del carico bilanciata.

2.3 Prestazioni di rigidità strutturale sotto supporto multi-punto

Il supporto multi-punto non solo migliora la capacità di carico, ma migliora anche notevolmente la rigidità del supporto. I vantaggi offerti dall'aumento della rigidità includono:

Ridurre la deformazione meccanica e garantire l'accuratezza del posizionamento durante il funzionamento dell'apparecchiatura.

Ridurre le vibrazioni e l'impatto ed estendere la vita meccanica.

Aumenta la velocità di risposta dinamica per soddisfare i requisiti della moderna automazione industriale per movimenti rapidi e precisi.

Il miglioramento articolare della rigidità e della capacità di carico è un motivo importante per cui la struttura a rulli incrociata è diventata la prima scelta nel campo dei macchinari di fascia alta.

3. Prestazioni effettive e analisi comparative

3.1 Confronto tra carico con struttura a rulli a tre file

Il tradizionale cuscinetto a rotelle a tre file ha alcuni vantaggi nella capacità di carico, ma ha limiti rispetto alla struttura a rullo incrociato:

La direzione della forza è singola, con conseguente debole capacità del cuscinetto di carico assiale.

L'area di contatto è limitata, la pressione unitaria è grande e la durata di servizio è interessata.

Il volume della struttura è grande e il tasso di utilizzo dello spazio non è elevato.

La struttura a rulli incrociata disperde efficacemente il carico attraverso la disposizione incrociata, migliora il limite di carico e raggiunge un volume più piccolo con una forza maggiore.

3.2 Mantenimento di alte prestazioni portanti in una struttura compatta

L'attrezzatura industriale sta perseguendo sempre più la progettazione compatta. Il cuscinetto a carrello interno a rulli incrociati soddisfa questa tendenza con la sua alta densità di carico:

Struttura compatta, salvataggio dello spazio di installazione.

La capacità di portamento del carico non è ridotta e si raggiungono un piccolo volume e una resistenza elevata.

La trasmissione interna degli ingranaggi semplifica il sistema di trasmissione dell'apparecchiatura e migliora l'integrazione.

Questa funzione di utilizzo dello spazio elevato e elevato è estremamente competitiva nei campi di giunti robot, macchine utensili di precisione, attrezzature mediche, ecc.

3.3 Miglioramento sinergico tra lunga vita e stabilità

Il miglioramento della capacità di portamento del carico non si riflette solo nella capacità del cuscinetto istantaneo, ma, soprattutto, estende la durata lavorativa del cuscinetto:

Ottimizzare la progettazione del percorso di rotolamento per ridurre la concentrazione di stress locale e ridurre il rischio di fatica.

Il processo di produzione ad alta precisione garantisce un meshing regolare tra rulli e piste e riduce l'usura.

Lubrificazione e tenuta ragionevoli garantiscono un funzionamento stabile a lungo termine.

Combinando i fattori di cui sopra, il cuscinetto a carrello interno a rulli incrociati può mantenere un funzionamento stabile a lungo termine sotto carichi elevati, riducendo la frequenza di manutenzione e i costi di inattività.

4. Potenziale futuro nell'evoluzione tecnologica

4.1 La spinta della tecnologia dei materiali al limite di carico

L'applicazione di nuovi materiali consente di migliorare la capacità di portamento del carico:

L'acciaio in lega ad alta resistenza migliora la resistenza all'usura e la resistenza alla fatica di ingranaggi e rulli.

I rulli ceramici riducono la resistenza al rotolamento, migliorano la rigidità e la vita.

Le tecnologie avanzate di trattamento superficiale, come il rivestimento e il trattamento termico, migliorano la resistenza alla corrosione e la resistenza all'usura.

Lo sviluppo della tecnologia dei materiali consente ai cuscinetti a rotelle incrociati di mantenere prestazioni eccellenti in ambienti più estremi.

4.2 Integrazione dei sistemi di previsione del monitoraggio e del carico intelligenti

Con il progresso dell'industria 4.0, la tecnologia di rilevamento intelligente e gli algoritmi di intelligenza artificiale stanno cambiando i metodi di manutenzione dei componenti meccanici tradizionali:

I sensori integrati monitorano il carico, la temperatura e le vibrazioni per cogliere lo stato operativo in tempo reale.

Analisi dei dati e manutenzione predittiva per prevenire sovraccarico e fallimento.

Regolare dinamicamente la distribuzione del carico, ottimizzare lo stato di carico ed estendere la durata di servizio.

La tecnologia intelligente renderà i cuscinetti a rulli incrociati più efficienti e affidabili.

4.3 Cambiamenti strutturali per dimensioni maggiori e movimenti più complessi

Le future attrezzature di fascia alta richiederanno dimensioni maggiori e movimenti più complessi per i cuscinetti per le maniche:

Design modulare per una facile combinazione e manutenzione.

Sistema di rotazione riconfigurabile per adattarsi a più modalità di lavoro.

Integrare più funzioni, come posizionamento, frenata, ecc.

Queste innovazioni amplieranno ulteriormente le aree di applicazione dei cuscinetti per le maniche per attrezzatura interna a rulli incrociati per soddisfare le diverse esigenze industriali.

Conclusione

Attrezzatura interna della slero a rulli incrociati, con la sua struttura unica a rullo trasversale e la progettazione degli ingranaggi interni, migliora in modo significativo la capacità di portamento del carico e la rigidità strutturale, soddisfacendo i rigorosi requisiti dei macchinari moderni per cuscinetti a spalline ad alte prestazioni. Dal meccanismo di base del carico alla continua integrazione di materiali e tecnologia intelligente, i suoi vantaggi tecnici continuano ad espandersi, diventando il supporto chiave per molte apparecchiature ad alta precisione.

In futuro, con l'avanzamento della tecnologia dei materiali e della produzione intelligente, i cuscinetti per le spogliere interni a rulli incrociati svolgeranno un ruolo importante in una gamma più ampia di campi industriali e promuove le prestazioni meccaniche a un nuovo livello. $